Kalkwerk Horst

Im Oberen Hönnetal wurde bereits um 1200 nach Christus in Rennfeuern Eisen, durch leicht verhüttbares Eisenerz, guten Kalkstein und reichlich Holzkohle, gewonnen. Zeugnis von der Weiterentwicklung der Eisengewinnung (bis ins 19. Jh.) gibt die Luisenhütte in Wocklum, die älteste Hochofenanlage Deutschlands, mit vollständig erhaltener Inneneinrichtung. Durch die Erschließeung der Kohle im Dortmunder Raum (Ende des 19. Jh.) entwickelte sich Dortmund zur Stahlmetropole. Der Bedarf an Kalkstein war groß. Das nahegelegene Hönnetal mit seinem Massenkalk bot sich als Versorgungsquelle an. Im Bereich der heutigen Stadt Balve lieferten zeitweise 13 Kalksteinbrüche und acht Brennbetriebe den Kalk.

Ein Aufzugskübel des Kalkwerks Horst steht in Balve, An der Kormke Ecke Hauptstraße. Dieser Kübel diente von 1962 bis 1995 zur Beschickung der damaligen Brennöfen im Kalkwerk Horst. In diesem Kübel wurden in Spitzenzeiten Tag und Nacht, alle 18 Minuten, 4.500 kg Kalkstein (Körnung 60 bis 120mm) und 370 kg Steinkohlenkoks (Körnung 30 bis 80mm) über einen Senkrechtaufzug in die Schachtöfen befördert. Kalkwerk Horst wurde 1929 gegründet. Als letzter Brennbetrieb im Balver Raum, für die Herstellung von Brantkalk, wurde der Betrieb 1995 stillgelegt.

Aus 100 Teilen Kalkstein (CaCO2) wurden bei 900° Celsius Erhitzung: 56 Teile Brantkalk (CaO) und 44 Teile Kohlensäure (CO2).

Kalkwerk HORST

Fundstelle: Herausgeber Arbeitskreis Rumänienhilfe der Kolpingsfamilie Balve, Geschichten aus alter Zeit , Band III, vorgestellt am 03.12.2019, Mit freundlicher Genehmigung der Herausgeber

Familie Stüeken kaufte 1850 von der Stadt Balve die alte Kur-Kölsche Bannmühle von 1420. Zunächst wurde nur mit Hilfe der Stauteiche das Getreide gemahlen und verarbeitet. Aber die umtriebige Familie kaufte 1901 einen Gleichstrom Generator und verkaufte Strom nach Balve, Frühlinghausen und Garbeck. Die Wasserturbine hatte bei gutem Wasserstand eine Leistung von 15 kW. Um die Versorgung auch bei Niedrigwasser zu gewährleisten, wurde zusätzlich eine Lokomobile für den Generator angeschafft. Da man Gleichstrom erzeugte, hatte man auch Stromspeicher in Form von Batteriegläsern aufgestellt. Weihnachten 1901 wurde Balve zum ersten Mal mit Strom erhellt. Die Mahlsteine und Sichter konnten nun ebenfalls ständig mit dem Eigenstrom arbeiten. Die Mühle machte gute Geschäfte.

In der Nachbarschaft, Am Pickhammer, hatte der Baumeister Friederich Thiemann sein Büro und Wohnhaus. Thiemann baute im Bereich Balve mehrere Kalkwerke und hatte dazu auch eigene Reichspatente.

Im

Dezember 1928 verfasste er einen Bauplan für ein neues Kalkwerk auf dem

Mamorstock des Kreisdeputierten Wilhelm Hörster in Eisborn-Horst. Der

Gewerbeeintrag erfolgte in Balve am 03.01.1929. Nach damaligem Recht konnte er

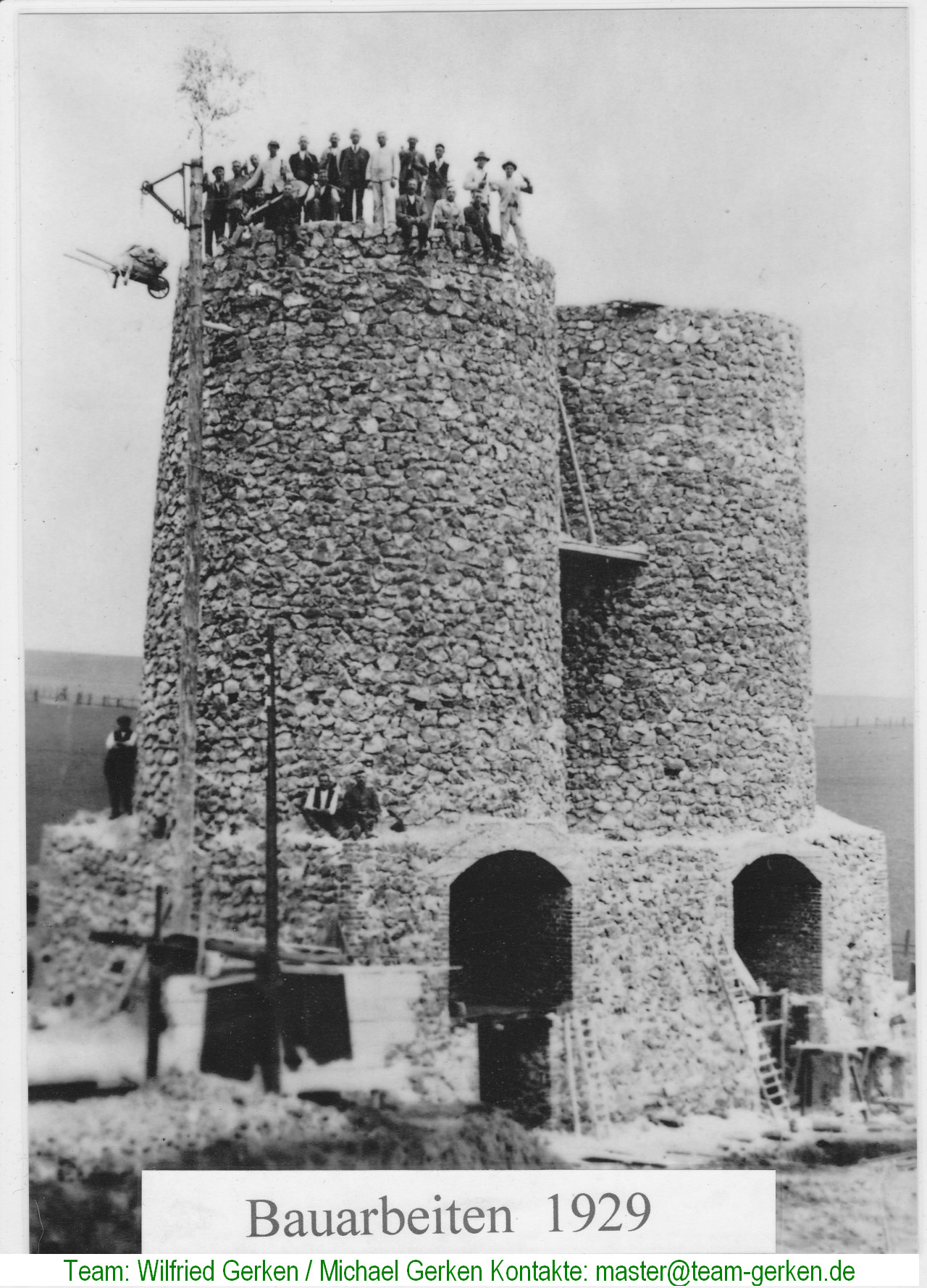

dann mit dem Bau der beiden ersten Öfen beginnen. Schon 1930 setzte er einen

dritten Ofen daneben. Das Mauerwerk der Öfen wurde (wie auch heute noch üblich)

aus vier Schalen mit verschiedenen Steinsorten errichtet. Das äußere Mauerwerk

besteht aus Bruch –bzw. Beton Formsteinen mit einer Dicke von 100 bis 180 cm.

Dann folgen zwei 24 bzw. 12 cm starke Ziegelsteinschichten, die durch eine 10 cm

breite mit Sand gefüllte Dehnfuge getrennt sind. Diese Steinschichten bilden das

Dauerfutter des Ofens und gewährleisten seine mechanische Stabilität. Das

Dauerfutter wurde nach innen mit einem 24 cm dickem Mauerwerk aus feuerfesten

Schamottesteinen vor der Gluthitze geschützt. Dieses Schleißfutter aus Schamotte

kann sehr lange halten, wenn der Ofen möglichst gleichmäßig ausgelastet wird und

keine Brennstoffnester die Schamottesteine zum Schmelzen bringt. Dann sagt der

Kalkwerker: „ Der Ofen hat rote Backen!“ Die Höhe der Öfen beträgt ca. 13 m, am

Fuß ist der Durchmesser ca. 8 m und verjüngt sich zur Ofenbühne auf ca. 6 m. Der

eigentliche Brennraum hat einen Innendurchmesser von.ca 3 m und einen Höhe von

ca. 10 m

Im

Dezember 1928 verfasste er einen Bauplan für ein neues Kalkwerk auf dem

Mamorstock des Kreisdeputierten Wilhelm Hörster in Eisborn-Horst. Der

Gewerbeeintrag erfolgte in Balve am 03.01.1929. Nach damaligem Recht konnte er

dann mit dem Bau der beiden ersten Öfen beginnen. Schon 1930 setzte er einen

dritten Ofen daneben. Das Mauerwerk der Öfen wurde (wie auch heute noch üblich)

aus vier Schalen mit verschiedenen Steinsorten errichtet. Das äußere Mauerwerk

besteht aus Bruch –bzw. Beton Formsteinen mit einer Dicke von 100 bis 180 cm.

Dann folgen zwei 24 bzw. 12 cm starke Ziegelsteinschichten, die durch eine 10 cm

breite mit Sand gefüllte Dehnfuge getrennt sind. Diese Steinschichten bilden das

Dauerfutter des Ofens und gewährleisten seine mechanische Stabilität. Das

Dauerfutter wurde nach innen mit einem 24 cm dickem Mauerwerk aus feuerfesten

Schamottesteinen vor der Gluthitze geschützt. Dieses Schleißfutter aus Schamotte

kann sehr lange halten, wenn der Ofen möglichst gleichmäßig ausgelastet wird und

keine Brennstoffnester die Schamottesteine zum Schmelzen bringt. Dann sagt der

Kalkwerker: „ Der Ofen hat rote Backen!“ Die Höhe der Öfen beträgt ca. 13 m, am

Fuß ist der Durchmesser ca. 8 m und verjüngt sich zur Ofenbühne auf ca. 6 m. Der

eigentliche Brennraum hat einen Innendurchmesser von.ca 3 m und einen Höhe von

ca. 10 m

Das Anzünden:

Nach dem Bau oder Reparaturarbeiten muss der Ofen neu angesteckt werden. In den

leeren Ofen kamen zunächst trockene Reisigbündel, darauf Scheitholz und eine

Lore grober Gießereikoks. Dann wurde der Stapel angezündet. Man durfte nicht in

den Ofen schauen, weil die kalten Rauchgase im Ofen stehen. Bei richtigem Feuer

zündet dann die Rauchwolke mit gelber Stichflamme durch. Jetzt wird der Ofen

gefüllt. Jeweils drei Loren Kalksteine von 60 bis 250 mm Stückgröße und 1 Lore

Koks mit Stückgröße 100-150 mm werden eingefüllt. Mit einem Becherwerk gelangten

Steine und Koks nach oben auf die Ofenbühne in einen Trichter. Dieser Trichter

hing gelenkig an Ketten und wurde durch Stangen vom Ofenbeschicker so bewegt,

dass Steine und Koks möglichst gleichmäßig über den Ofenquerschnitt verteilt

wurden. Letztendlich bestimmte dieser Mann die Qualität des Produktes und die

Standzeit des Schleißfutters!

Der Brennprozess:

Im Kalkstein sind ca. 44 % Kohlendioxid chemisch gebunden. Der verbrennende Koks

erhitzt die Steine langsam bis 900 ° Celsius. Bei einer Verweilzeit von 10

Stunden wird das Gas aus dem Stein ausgetrieben. Die äußere Form des Steins

bleibt erhalten, aber er ist strahlendweiß und wiegt nur noch die Hälfte. Wird

jedoch örtlich durch Koksnester oder andere Winddurchlässigkeit der Steinsäule

1000° C und mehr erreicht so wachsen die Kalkstücke aneinander. Man sagt: „ Der

Ofen bringt Bären.“

Die Produkte:

Unten am Ofen wurden über sogenannte Ziehtüren der Branntkalk mit Stangen über

ein Siebrost in Loren befördert. Stücke größer 60 mm gingen per Eisenbahn in die

Stahlwerke. Unter drei mm wurde das Material als Düngekalk für die

Landwirtschaft in Papiersäcke abgefüllt. Die Zwischenfraktion wurde entweder zu

Feinkalk für die Bauindustrie gemahlen oder mit Wasser versetzt als Hydratkalk

zum Putzen, Anstreichen, Desinfizieren und Polieren eingesetzt. Der Mamorstock

in Horst hat eine sehr große Reinheit und der ofenfallende Kalk war in Bau- und

Stahlindustrie sehr gefragt.

Trotz allem gelang es dem Baumeister Thiemann nicht, die Baukosten zu

erwirtschaften. Sein Nachbar Franz Stüeken bezahlte dann die ausstehenden

Rechnungen für Koks, Sprengstoff, Fracht und Löhne aus den laufenden Einnahmen

seiner Geschäfte. Schließlich war Thiemann nicht mehr in der Lage, den

Geschäftsbetrieb aufrecht zu halten. Da setzte Vater Stüeken eine seiner Töchter

ins Comtoir* des Kalkwerks und führte den Betrieb eigenständig

weiter.Überliefert ist, dass Thiemann diese Aktion wie folgt benannte: „Frauen

gehören an den Kochtopf!“

* (französisch comptoir „Zahltisch“, im Postdeutsch auch comtoir, heute Büro)

1930 siedelte sich in Balve ein weiterer Stromanbieter an. Zudem begann die Zeit des Wechselstroms. Die Gransau erzeugte aber Gleichstrom und da verkaufte man die Leitungsrechte. Lange Zeit wurden auf der Hauptstraße –jetzt Rechtsanwalt Watermann – durch Familie Stüeken Lampen, Leuchtmittel und Elektrokleinteile verkauft.

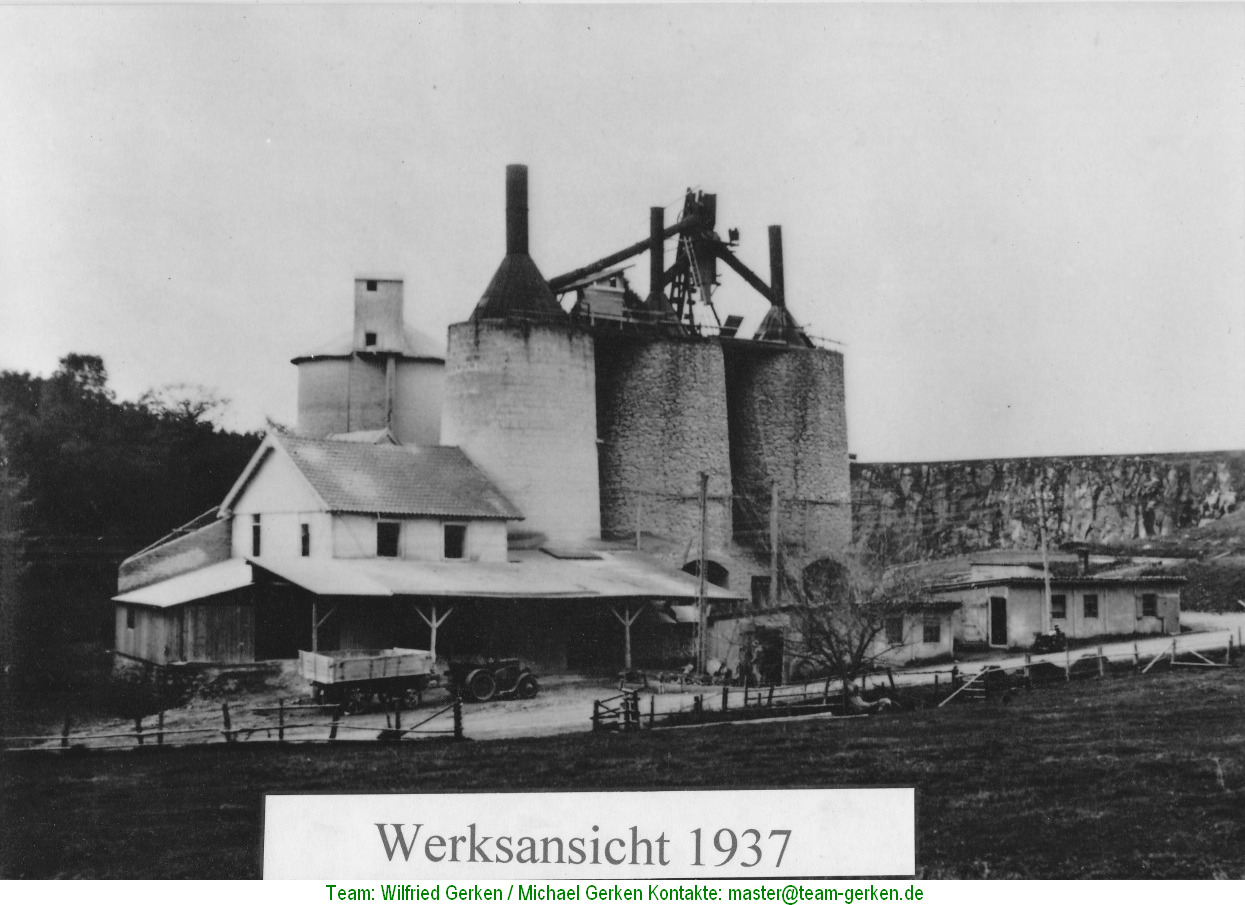

Das Kalkwerk wurde immer weiter ausgebaut. Aber die Anforderungen der Kalkabnehmer änderten sich mit der Zeit. Die Belegschaftsstärke betrug durchschnittlich 30 Mann. Gearbeitet wurde einschichtig. Die Öfen wurden von 6.00 bis 16.00 Uhr beschickt. Das Abziehen des Kalkes von 5.00-9.00 Uhr und von 16.00-18.00 Uhr. Dadurch lag das Feuer in den Öfen nie gleichmäßig. Montags morgens krabbelte das Feuer schon an der Gicht.

Um den steigenden Ansprüchen der Industrie auf Dauer gewachsen zu sein, mussten zwei neue Schachtöfen gebaut werden. Hier erreichte man durch eine Schütz-Steuerung eine kontinuierliche Beschickung der Anlage und auch eine gleichmäßige Entnahme des Produktes. Die alten drei Kalköfen wurden 1962 stillgelegt und stehen seit 1984 unter Denkmalschutz. Öfen dieser Bauart und Ausrüstungszustand waren bei der Wende in Rüdersdorf noch in Betrieb.

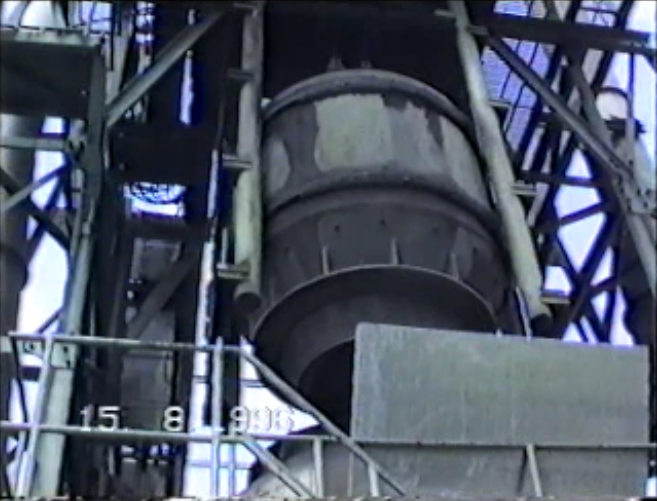

Die beiden ab 1962 betriebenen Rheinstahl Schachtöfen mit Drehkübelaufzug hatten einen Innendurchmesser von ca. 4 m und eine Brennkammerhöhe von ca. 35 m. Durch diese schlanke Bauweise ergab sich ein hoher Wirkungsgrad und der erzeugte Branntkalk wurde als Mittel- bis Hartbranntkalk in der Stahl-, Chemie-, und Karbidindustrie sowie für die Herstellung von Gasbetonsteinen gerne eingesetzt.

Wegen auslaufender Abbaugenehmigungen wurde Kalkwerk Horst am 01.01.1995 im Rahmen des Anwachsens durch den Mitgesellschafter RWK übernommen.

Am 25.07.1996 wurde der Brennbetrieb in Horst eingestellt. Die Brech- und Siebanlagen wurden umgebaut und durch eine Steinwäsche ergänzt. Ab 1996 werden auf dem Werksgelände Horst gewaschene Sande, Splitte und Mineralgemische für die Beton- und Asphaltherstellung und den qualifizierten Straßenbau hergestellt

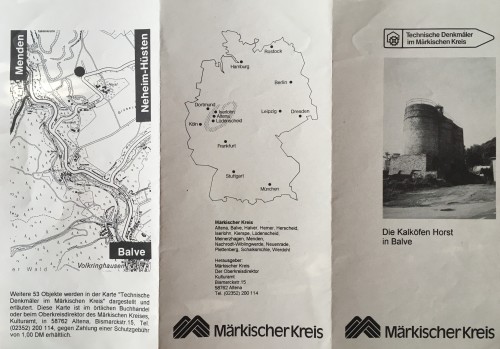

Das informative Faltblatt aus dem

Jahr 1988 darf hier mit freundlicher Gestattung des Märkischen Kreises

eingebunden werden.

| Die letzte Kübelfahrt im Kalkwerk Horst.

Auf Youtube: https://youtu.be/Gy9gN_xg8kw |

Bilder aus alten Tagen |

| Sprengung des Kalkstein im Kalkwerk Horst

Auf Youtube: https://youtu.be/yDaMLBb2GO8 |

Zündbunker Der Zündbunker vom Kalkwerk Horst steht heute in Balve an der Ecke "Mittelstrasse" und "Alte Gerichtsstrasse". |